Metropol Parasol: Das Tragwerk

Text: Schmid, Volker, Berlin

Metropol Parasol: Das Tragwerk

Text: Schmid, Volker, Berlin

Metropol Parasol ist auch das Resultat einer herausragenden Ingenieurleistung. Die Tragwerksplaner von Arup und

das Aichacher Holzbauunternehmen Finnforest Merk entwickelten im Zusammenspiel mit den Architekten zahlreiche innovative Lösungen.

das Aichacher Holzbauunternehmen Finnforest Merk entwickelten im Zusammenspiel mit den Architekten zahlreiche innovative Lösungen.

Das im Wettbewerb entwickelte Tragwerkskonzept folgte noch der klassischen Trennung zwischen Hülle und verstecktem Traggerüst. Unzufrieden mit dieser Lösung, suchte das Design-Team von JMH und Arup in der nachwettbewerblichen Phase nach Möglichkeiten, um diese Trennung aufzuheben. Die Komplexität der untersuchten Tragwerksformen – von doppelt gekrümmten, zweischaligen, perforierten Stahlmembranen bis zum Studium von auf den Generierungsprozessen von Schäumen basierenden Strukturen – nahm zunächst immer weiter zu, bis letztlich die gereinigte, auf dem Tragvermögen dünner, vertikal gestellter Scheiben beruhende Tragwerksform gefunden war. Blieb noch zu klären, wie die Scheiben im Grundriss anzuordnen waren. Zwei Möglichkeiten waren denkbar: Eine von den Stämmen radial ausgehende Scheibenkonfiguration folgt unmittelbar dem direkten Kräfteverlauf. Sie wäre gegenüber einer orthogonalen Anordnung statisch effizienter gewesen und hätte deshalb Material gespart. Dieser Vorteil wäre allerdings durch die gewaltigen Herstellungsprobleme zunichte gemacht, die eine ständig wechselnde Geometrie in den Verbindungsbereichen mit sich gebracht hätte. Die orthogonale Grundrissanordnung, parallel zur Richtung der Straßenfluchten und Hausfassaden, schien im urbanen Kontext angemessener als die blumenförmige Lösung.

Angesichts der vielen Verbindungen lag es nahe, das Tragwerk aus geschweißten Stahlblechen herzustellen. Deren hohe Materialfestigkeit konnte jedoch in solch einer speziellen Konstruktion nicht genutzt werden: Die dünnen Stahlbleche beulen schon unter geringen Lasten aus, lange bevor die eigentliche Materialfestigkeit erreicht ist. Anders die letztlich verwendeten Holzwerkstoffplatten. Zwar mussten diese aus Festigkeitsgründen dicker ausgeführt werden, wiegen dabei aber trotzdem weniger als Stahlplatten und haben, dank ihrer Dicke, praktisch kein Beulproblem. Außerdem waren in Anbetracht der gewaltigen Abmessungen des Gesamttragwerks die dickeren Scheibenabmessungen der Holzlösung auch aus gestalterischer Sicht wünschenswert.

Ein hybrides Gesamttragwerk

Jedes Material, ob Holz, Stahl, Beton oder Glas, hat besondere Vor- und Nachteile. Im Tragwerk der Parasoles wurden unterschiedliche Materialien entsprechend der unterschiedlichen architektonischen und strukturellen Anforderungen verwendet: Die Fundamente und die zylinderförmigen Aufzugstürme unter dem Aussichtsrestaurant sind aus Beton. Der Museumsbereich im Untergeschoss wird von weitgespannten Stahlverbundrahmen überspannt, die unten durch Zugbänder zusammengehalten werden. Die Zugseile bleiben auch im Endzustand zwischen den römischen Ruinen sichtbar. Eine Stahlverbundkonstruktion in 21,50 Meter Höhe bildet die tragende Plattform für das Dachrestaurant. Dieser Stahlverbundtisch wird durch unterschiedlich geneigte Druckstreben aus Stahlhohlprofilen gestützt, die dem Verlauf der außen liegenden Treppen folgen. Für den Anschluss dieser diagonalen Druckstreben an den 40 cm dicken Betonkern wurde ein spezielles Verbindungsdetail mit Zahnleiste entwickelt, das eine gleichmäßige und damit besonders effiziente Lasteinleitung auf kleinstem Raum ermöglicht.

Entwicklung der Tragwerksgeometrie

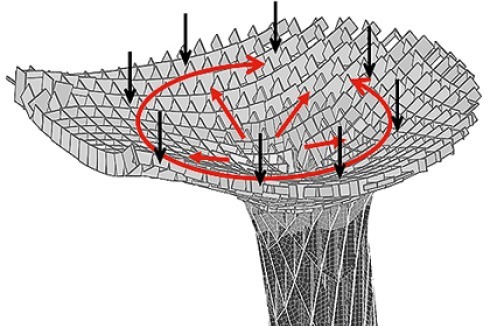

Ausgangspunkt der Tragwerksgeometrie war die frei geformte Umrissfläche der baumartigen Verschattungskonstruktion. In einem orthogonalen 1,50 m x 1,50 m großen Raster wurden daraus gedanklich die einzelnen Furnierschichtholz-Scheibenelemente herausgeschnitten. Die so entstandenen Holzscheiben wurden dann zum Gesamttragwerk zusammengefügt. Da die Verschattungsstruktur kein geschlossenes Dach besitzt, sondern oben offen und frei der Witterung ausgesetzt ist, waren zusätzliche Stahldiagonalen notwendig, um das Holztragwerk auszusteifen und damit erst tragfähig zu machen. Durch eine wohldefinierte Anordnung der Diagonalen gelang es, eine Schalentragwirkung in der Holzgitterschale zu erzeugen – ein ähnlicher Effekt, wie er sich etwa bei schlaff über die Vasenränder hängenden Zweigen erzielen lässt: Werden die Zweige (hier: Holzscheiben) mit Bändern (hier: Stahldiagonalen) zusammengefasst, stehen sie gerade in der Vase. Da die Anordnung der Stahldiagonalen das Erscheinungsbild der Parasoles beeinflusst, wurde zusammen mit den Architekten beschlossen, die Diagonalen möglichst unauffällig vorwiegend unter den Besichtigungsstegen anzuordnen.

Aus Bäumen werden Schirme

Nachdem die Grundprinzipien des Tragwerks definiert waren, konnte im nächsten Schritt die Geometrie der Parasoles in enger Abstimmung mit den Architekten optimiert werden. Mit vergleichsweise geringen Modifikationen der Schirmgeometrie war es möglich, die Tragwirkung so zu verbessern, dass die Bauhöhen der Holzscheiben reduziert werden konnten, Material eingespart und die Herstellung der Schirmstruktur vereinfacht wurde.

In einem weiteren Schritt mussten nun die einzelnen Trägerlängen der Holzscheiben festgelegt werden. Dabei galt es, eine Besonderheit zu beachten, die Holzkonstruktionen immanent ist: die Abhängigkeit der Holzfestigkeit vom Winkel zwischen der angreifenden Kraft und der Faserrichtung des Holzes. Im Stamm eines Baumes sind die Holzfasern vertikal orientiert, also in Richtung des Wassertransports im Baum, aber auch in Richtung der größten Kräfte im Stamm. Senkrecht zur Stammachse treten in der Natur praktisch keine Kräfte auf, so dass Holz im Laufe seiner Evolutionsgeschichte in dieser Richtung nur eine geringe Festigkeit entwickelt hat. Was für den lebendigen Baum nur folgerichtig ist, nämlich die auf ca. ein 1/8 reduzierte Holzdruckfestigkeit senkrecht zur Faser, führte in unserem Bauwerk zu Schwierigkeiten: Es musste sichergestellt werden, dass die Kraftrichtung im Holz nicht zu sehr von der Faserrichtung der Holzscheiben abweicht. Deshalb wurde zwischen den Ingenieuren von Arup und der Holzbaufirma Finnforest Merk (FFM) vereinbart, die einzelnen Träger nur bis zu solchen Längen aus den Holzscheiben auszuschneiden, dass der Winkel zwischen der Schwerachse des Holzbauteils und der Faserrichtung im Holz nicht größer als 7° wird. Damit ergeben sich nun Elementlängen zwischen 1,50 m und 16,50 m. Die Breite der Holzscheiben variiert zwischen 68 mm und 311 mm. Die Höhe der Schirm-Elemente erreicht maximal etwa 3,0 m, das größte Bauteil befindet sich im Stamm, es misst 16,5 x 3,5 x 0,14 m. So ergeben sich rund 3400 Elemente mit einem Gesamtvolumen von ca. 3500 m3 Furnierschichtholz.

Die gewählten Holzplatten des Typs Kerto-Q bestehen aus übereinander verleimten, 3 mm dicken Schälfurnierschichten. Einige Furnierlagen sind um 90° gedreht, so dass die Festigkeit in 90°-Richtung nur auf ca. 1/3 statt 1/10 absinkt. Damit ist Kerto-Q für flächige Anwendungen und aussteifende Aufgaben gut geeignet. Kerto besitzt eine sehr hohe Biegefestigkeit in Faserrichtung und ist durch den Absperreffekt der Klebefugen bei Feuchtebeanspruchung sehr formstabil und damit für den Einsatz im Außenbereich prädestiniert.

Polyurethan schützt Holz

Die Holzstruktur der Parasoles ist der Witterung ungeschützt ausgesetzt. Zum konstruktiven Holzschutz wurde deshalb ein neuartiges Verfahren angewandt, das die Architekten bereits beim Bau der Mensa in Karlsruhe erfolgreich eingesetzt hatten (Bauwelt 8.2007). Die imprägnierten Furnierschichthölzer wurden dazu mit einer 2–3 mm dicken Polyurethan-2K-Spritzbeschichtung versehen. Dank ihres ausgeprägten Dehnungsvermögens und der sehr guten Haftung auf Holzuntergründen kann die Beschichtung mögliche Risse im Holz überbrücken. Gleichzei-tig ist die 3 mm dicke PUR-Beschichtung ausreichend wasserdampfdurchlässig. Zusammen mit dem beigefarbenen Deckanstrich, der als UV-Schutz dient, verleiht die Beschichtung dem Holz eine neue Oberflächenqualität. Diese neuartige Kombination von PUR mit Holz verschaffte den Ingenieuren und Architekten neue Möglichkeiten der Detaillierung von Holzkonstruktionen. Für die Ingenieure hat diese Form des Holzschutzes gleichzeitig den Vorteil, dass die Festigkeit der so geschützten Hölzer um mehr als 1/4 zunimmt und sich umgekehrt die Kriechverformungen mehr als halbieren.

Die Verbindungen

Im Holzbau tritt häufig der Fall auf, dass die Abmessungen eines Holzträgers von der Größe der Verbindung bestimmt werden, die notwendig ist, um die Kräfte zunächst einmal ins Holz einzuleiten. Im Fall der Parasoles hat man zudem das besondere Problem, dass die Kräfte quer über die kreuzenden Holzscheiben übertragen werden müssen. Oben wurde schon darauf hingewiesen, dass Holz in Querrichtung nur 1/8 der Längsdruckfestigkeit besitzt und für Querzug sogar nur ca. 1/50 der Längszugfestigkeit zur Verfügung steht. Eine direkte Verbindung der vier Hölzer im Kreuzungspunkt hätte unweigerlich versagt.

Neben dieser allgemeinen Problematik des Holzbaus waren für das Projekt Metropol Parasol die folgenden Randbedingungen zu beachten:

1. Die Holzverbindungen müssen Kräfte von bis zu 1,3 MN übertragen, das entspricht 130 Tonnen.

2. Da der Platz für die Fundamente zwischen den römischen Ruinen begrenzt ist, was bedeutet, dass deren Tragfähigkeit limitiert ist, müssen Verbindungen entwickelt werden, die möglichst leicht sind.

3. Da die Geometrie jeder der ca. 2700 Verbindungen unterschiedlich ist, ebenso die zu übertragende Kraft, muss ein Verbindungssystem entwickelt werden, das in der Art eines Baukastens beliebig kombinierbar ist.

4. Die Verbindung muss in der Lage sein, Bautoleranzen aufzunehmen und schnell montierbar sein.

5. Da jede Verbindung sichtbar bleibt, sind die Abmessungen der Verbindungen zu minimieren.

Aufwendige Studien, Vergleichsrechnungen, intensive Diskussionen und praktische Versuche führten die Ingenieure von Arup und FFM schließlich zu einem Verbindungssystem mit eingeklebten Zugstangen – ein modernes Anschlusskonzept mit sehr hoher Tragfähigkeit und vergleichsweise geringem Gewicht 13. Die einzelnen Knoten wurden im Zuge der Detailplanung von Finnforest Merk vorbemessen und nach der Festlegung der Festigkeitsparameter in Anschlusstypen katalogisiert. Entsprechend dem Generierungsprozess der Tragwerksgeometrie sind alle Knotenpunkte im Grundriss rechtwinklig. In der Ansicht weisen jedoch alle Verbindungen unterschiedliche Neigungen auf. Für dieMomentenverbindung an der Ober- und Unterseite des Elements wurde eine spezielle Gabelkopfverbindung entwickelt, die auf der Baustelle schnell durch einen Bolzen stahlbaumäßig geschlossen werden konnte. Die Laschen sind über eine Verzahnung und vorgespannte HV-Schrauben am Flansch angeschlossen. Die hohen Anschlusskräfte zwischen Stahlverbindungsteil und Holz werden mit eingeleimten Gewindestangen ins Holz eingeleitet. Der Querkraftanschluss wurde an jedem Knoten individuell dimensioniert. Stahlwinkel zur Übertragung der Querkraft und zum Anschluss der Auskreuzungen wurden nachträglich vor Ort an die Holzplatten genagelt und können so die Bautoleranzen problemlos ausgleichen.

Der Kleber

Die sommerliche Hitze Sevillas mit deutlich über 40° C im Schatten, bringt ein Problem mit sich: Die besten für den Holzbau offiziell zugelassenen Kleber fangen bei Temperaturen ab 60° C langsam an zu erweichen. Die Frage war also, wie heiß wird es im Innern der Holzelemente? Von Arup durchgeführte thermische Simulationen zeigten, dass im Innern der Holzstruktur durchaus 60° C oder etwas mehr erreicht werden können. Dieser Wert schwankt

allerdings stark in Abhängigkeit von der gleichzeitig angesetzten Windbewegung. Damit wäre ein Tragwerksversagen zwar auszuschließen, aber das Sicherheitsniveau unter Umständen etwas reduziert. Aus diesem Grund entschied das Holzbauunternehmen, die Glasübergangstemperatur des Epoxid-Harzes durch eine sogenannte Temperung zu erhöhen. Dabei wird durch Wärmezufuhr eine weitergehende Vernetzung der Moleküle des Klebers erreicht und somit auch eine höhere Temperaturbeständigkeit. FFM entwickelte ein Verfahren zur kontrollierten, nachträglichen Erwärmung der Holzträger, inklusive der eingeklebten Zugstangen, auf ca. 55° C, womit es gelang, die Glasübergangstemperatur sicher auf deutlich über 70° C zu steigern – ein Wert, der in den anschließenden Versuchen nachgewiesen werden konnte.

Iterativer Berechnungsablauf

Damit waren sämtliche Randbedingungen für die endgültige Berechnung des Tragwerks festgelegt. Die Ingenieure von FFM und Harrer waren nun in der Lage, eine gewaltige Matrix aufzustellen, die für jede Neigung des Holzträgers, jede mögliche Holzdicke, jeden Faserwinkel und jedes auftretende Kraftniveau einen Verbindungstyp sowie das zugehörige Gewicht des Verbindungsdetails definierte. Die Ingenieure von Arup konnten nun ihr räumliches Finite-Elemente-Modell mit ersten Schätzwerten für die Breite der Holzträger und für die Knotengewichte füttern. Außerdem wurden alle weiteren Lasten, wie das Gewicht der Besucher, die Beanspruchungen aus Wind, aber auch Verkürzungen und Dehnungen der Tragwerksteile durch Temperatur und Feuchteänderungen, in den Computer eingegeben. Daraus wurden dann die Kräfte in den Tragwerksteilen berechnet. Die Tragfähigkeit der Holzträger wurde nun für diese errechneten Lasten geprüft; gegebenenfalls wurde der Querschnitt der Träger verstärkt, und Verbindungen mit zu geringen Tragfähigkeiten wurden gegen größere Anschlüsse ausgetauscht. Damit erhöhte sich wiederum das Gewicht der Konstruktion, so dass ein neuer Berechnungsgang gestartet werden musste. Da die Computer für einen Berechnungsgang durchaus mehrere Stunden Rechenzeit benötigen, wurde von Arup eine teilautomatisierte Berechnungsroutine geschrieben, dank derer diese iterativen Rechnungsläufe selbständig ablaufen konnten.

0 Kommentare