Pavillons auf der Buga Heilbronn

Wem die Stadtausstellung der Buga zu konventionell ist, findet die echte Innovation in Gestalt zweier Pavillons, die an der Uni Stuttgart konzipiert, digital entworfen und gefertigt wurden.

Text: Friedrich, Jan, Berlin

-

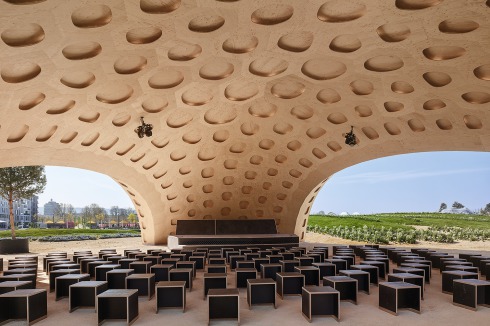

Der Holzpavillon auf der sogenannten Sommerinsel des Buga-Geländes überdeckt einen rund 400 Quadratmeter großen Veranstaltungsbereich.

Foto: Roland Halbe

Der Holzpavillon auf der sogenannten Sommerinsel des Buga-Geländes überdeckt einen rund 400 Quadratmeter großen Veranstaltungsbereich.

Foto: Roland Halbe

-

Die Schale aus 376 unterschiedlichen Holzkassetten spannt bis zu 30 Meter weit.

Foto: Roland Halbe

Die Schale aus 376 unterschiedlichen Holzkassetten spannt bis zu 30 Meter weit.

Foto: Roland Halbe

-

Der Pavillon wurde am 17. April mit einem Konzert eröffnet.

Foto: Roland Halbe

Der Pavillon wurde am 17. April mit einem Konzert eröffnet.

Foto: Roland Halbe

-

Bei Dunkelheit bringen zahllose LEDs sämtliche Öffnungen der Pavillonunterseite zum Leuchten.

Foto: Roland Halbe

Bei Dunkelheit bringen zahllose LEDs sämtliche Öffnungen der Pavillonunterseite zum Leuchten.

Foto: Roland Halbe

-

Zwei Roboter in der Werkhalle der Tischlerei Müllerblaustein haben die Kassetten in präziser Teamarbeit montiert, ...

Foto: © ICD/ITKE, Uni Stuttgart

Zwei Roboter in der Werkhalle der Tischlerei Müllerblaustein haben die Kassetten in präziser Teamarbeit montiert, ...

Foto: © ICD/ITKE, Uni Stuttgart

-

... sich die Platten angereicht, Klebstoff aufgetragen, Dübel eingeschossen, die Keilzinken gefräst.

Foto: © ICD/ITKE, Uni Stuttgart

... sich die Platten angereicht, Klebstoff aufgetragen, Dübel eingeschossen, die Keilzinken gefräst.

Foto: © ICD/ITKE, Uni Stuttgart

-

Nach dem Aufbau der drei Randträger ...

Foto: © ICD/ITKE, Uni Stuttgart

Nach dem Aufbau der drei Randträger ...

Foto: © ICD/ITKE, Uni Stuttgart

-

... ließen sich die Kassetten auf der Baustelle ohne Gerüst oder dergleichen Hilfsmit-tel zusammensetzen.

Foto: © ICD/ITKE, Uni Stuttgart

... ließen sich die Kassetten auf der Baustelle ohne Gerüst oder dergleichen Hilfsmit-tel zusammensetzen.

Foto: © ICD/ITKE, Uni Stuttgart

-

Die Sommerinsel der Buga bildet die kongeniale Bühne für die Pavillons: Auch die Wellenlandschaft ist digital entworfen (LOMA Landschaftsarchitekten) ...

Foto: Roland Halbe

Die Sommerinsel der Buga bildet die kongeniale Bühne für die Pavillons: Auch die Wellenlandschaft ist digital entworfen (LOMA Landschaftsarchitekten) ...

Foto: Roland Halbe

-

... und mithilfe eines GPS-gesteuerten Baggers geformt worden.

Foto: Roland Halbe

... und mithilfe eines GPS-gesteuerten Baggers geformt worden.

Foto: Roland Halbe

-

Im Zentrum des Faserpavillons steht ein Ausstellungskarussell, das sich dem Thema digitale Zukunft widmet.

Foto: Roland Halbe

Im Zentrum des Faserpavillons steht ein Ausstellungskarussell, das sich dem Thema digitale Zukunft widmet.

Foto: Roland Halbe

-

LEDs bringen die Glasfasern bei Dunkelheit zum Leuchten.

Foto: Roland Halbe

LEDs bringen die Glasfasern bei Dunkelheit zum Leuchten.

Foto: Roland Halbe

-

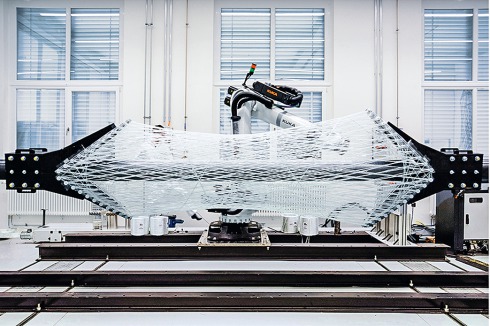

Der Roboter spannte zunächst ein Geflecht ...

Foto: © ICD/ITKE, Uni Stuttgart

Der Roboter spannte zunächst ein Geflecht ...

Foto: © ICD/ITKE, Uni Stuttgart

-

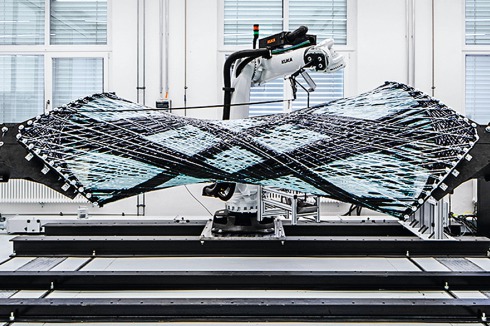

... aus Glasfasern auf das Wickelgerüst, ...

Foto: © ICD/ITKE, Uni Stuttgart

... aus Glasfasern auf das Wickelgerüst, ...

Foto: © ICD/ITKE, Uni Stuttgart

-

... auf dem er im nächsten Schritt die Karbonfasern ablegte.

Foto: © ICD/ITKE, Uni Stuttgart

... auf dem er im nächsten Schritt die Karbonfasern ablegte.

Foto: © ICD/ITKE, Uni Stuttgart

-

Fertigung der Tragelemente in der Produktionshalle der neu gegründeten FibR GmbH.

Foto: © ICD/ITKE, Uni Stuttgart

Fertigung der Tragelemente in der Produktionshalle der neu gegründeten FibR GmbH.

Foto: © ICD/ITKE, Uni Stuttgart

-

Der Aufbau der vormontierten Tragelemente auf der Baustelle wurde durch ihr geringes Gewicht unglaublich vereinfacht.

Foto: © ICD/ITKE, Uni Stuttgart

Der Aufbau der vormontierten Tragelemente auf der Baustelle wurde durch ihr geringes Gewicht unglaublich vereinfacht.

Foto: © ICD/ITKE, Uni Stuttgart

Wenn man Gelegenheit hat, ein Experiment über einen längeren Zeitraum mitzuverfolgen, dabei die Hingabe aller Beteiligten an das Projekt spürt, die im Wissen darum, dass sie tatsächlichen Neuerungen auf der Spur sind, bis zur letzten Minute jeder Schwierigkeit trotzen – dann beginnt man auch als Außenstehender irgendwann mitzufiebern. Wenn man mit eigenen Augen die neuartigen Fertigungsmethoden gesehen hat, man verfolgen konnte, wie die Roboter gemäß der digitalen Codes, mit denen sie gefüttert wurden, präzise ihre Arbeit verrichten, Fasern zu Tragwerken wickeln, sich gegenseitig Holzplatten anreichen, Klebstoff auftragen, Holzdübel versenken, millimetergenau fräsen – dann beginnt man gemeinsam mit den „Machern“ zu hoffen, dass sich am Ende die Einzelteile tatsächlich an Ort und Stelle fügen lassen. Dass nicht irgendeine Genehmigungsbehörde auf den letzten Metern doch noch etwas Unbedachtes entdecken möge, was die ambitionierte Unternehmung zum Erliegen bringen würde.

Es hat alles gepasst. Pünktlich zur Eröffnung der Bundesgartenschau in Heilbronn Mitte April waren sie an ihren vorgesehenen Standorten auf der sogenannten Sommerinsel des Buga-Geländes aufgebaut: Holzpavillon und Faserpavillon, die beiden Experimentalbauten, mit denen das ICD – Institut für computerbasiertes Entwerfen und Baufertigung und das ITKE – Institut für Tragkonstruktionen und konstruktives Entwerfen der Universität Stuttgart den letzten Stand der gemeinsamen Forschungsarbeit demonstrieren. Die von Achim Menges (ICD) und von Jan Knippers (ITKE) geleiteten Institute haben in den vergangenen Jahren immer wieder mit kleineren und größeren Pavillons von sich Reden gemacht, an denen sie Möglichkeiten digitaler Entwurfsmethoden, robotisch unterstützter Fertigung und neuer Materialien getestet haben.

Leicht, elegant – und wirtschaftlich

Entwerfen mithilfe des Computers, Fertigung durch Roboter: alles schön und gut, damit experimentieren seit geraumer Zeit eine Menge Leute herum; nicht selten sind das Versuche, irgendwelche aufgeregten, eigentlich nicht baubaren Gebilde doch irgendwie realisierungsfähig zu machen. Mit solchen Formspielereien hat die Forschung des Architekten Menges, des Tragwerksplaners Knippers und ihrer Teams nichts zu tun. Den beiden geht es darum, hocheffiziente, materialsparende Konstruktionen wirtschaftlich umsetzbar zu machen. Mithilfe digitaler Entwurfs- und Fertigungsmethoden versuchen sie, endlich all jene Probleme in den Griff zu kriegen, die materialsparende Konstruktionen in der Regel meist unwirtschaftlich werden lassen gegenüber Konstruktionen, die im Grunde überdimensioniert sind, aber einfacher zu realisieren – jedenfalls wenn man auf konventionelle Baumethoden angewiesen ist.

Jeder Architekt kennt das seit dem Studium aus der Baukonstruktionslehre, jeder Tragwerksplaner sowieso: Material sparen lässt sich vor allem, wenn man die Geometrie einer Konstruktion entsprechend ihrer Belastung optimiert. Nur sind diese belastungsoptimierten Formen eigentlich nie rechtwinklige Gebilde, die man aus sich wiederholenden, gleichen Bauteilen zusammensetzen könnte, die gut in Serie und deshalb günstig zu fertigen wären. Sondern fast immer sind das unregelmäßig geformte, meist gebogene Strukturen. Schalen etwa, mit denen sich zwar eindrucksvolle Räume überspannen lassen, die aber schwierig und aufwendig herzustellen sind. Möchte man solche Gebilde additiv bauen, also aus einzelnen kleineren Teilen zusammensetzen, muss man eine Unmenge völlig unterschiedlich geformter und verschieden großer Einzelbauteile herstellen. Das ist kompliziert, dauert lange, und darüber hinaus entsteht dabei eine Menge Materialverschnitt. Ergo: unwirtschaftlich. Aus Beton ließe sich eine Schalenkonstruktion eigentlich gut gießen. Hier ist die Schalung der Knackpunkt: Die Schalung für eine geometrisch derart komplexe Form ist überaus aufwendig herzustellen, was die ganze Sache ebenfalls teuer und letztlich unwirtschaftlich macht.

Genau hier liegt der Anreiz, neuartige digitale Fertigungsmethoden zu entwickeln und einzusetzen. Mithilfe des Computers eine für gewisse Parameter optimierte Konstruktion entwerfen – das kann man schon seit geraumer Zeit. Im nächsten Schritt geht es also darum, die digitale Kette zu verlängern, also Herstellungsmethoden zu erfinden, die sich direkt mit den digitalen Informationen aus dem Entwurf steuern lassen. Auf den Buga-Holzpavillon von ICD und ITKE bezogen, bedeutet das etwa: Einem Roboter ist es egal, ob er 376 Holzkassetten, die alle gleich groß sind, zusammenleimt und Keilzinken in ihre Kanten fräst – oder 376 Holzkassetten mit ganz unterschiedlichen Formaten; er benötigt nur die entsprechende digitale Information. Auf den Faserpavillon bezogen, heißt das: Dem Roboter ist es einerlei, ob er Glas- und Karbonfasern über zwei Wickelrahmen wickelt, um daraus 60 Mal das gleiche Trägerelement zu formen, oder ob er viele unterschiedliche Elemente fertigt, aus denen sich eine Kuppelkonstruktion zusammenbauen lässt, die in Bezug auf das Tragverhalten wesentlich leistungsfähiger ist, als es eine aus 60 gleichen Trägern wäre.

Die Natur imitieren

An der Verlängerung der digitalen Kette in die Fertigung hinein wird selbstverständlich nicht nur an der Uni Stuttgart gearbeitet, sondern etwa auch an der ETH Zürich. Während man sich in Zürich traditionell eher mit dem Massivbau beschäftigt, also beispielsweise nach Lösungen für das oben erwähnte Problem mit der Betonschalung sucht (

Bauwelt 23.2018), steht in Stuttgart von jeher der Leichtbau auf dem Programm. Und Menges und Knippers haben sich noch wei-ter spezialisiert: Sie erforschen natürliche Konstruktionsprinzipien, wie sie bei Pflanzen und Tieren zu finden sind, um daraus neue, leistungsfähigere Konstruktionsprinzipien für die Architektur abzuleiten: „bionische“ oder genauer eigentlich „biomimetische“ Konstruktionen, solche also, die natürliche Prinzipien imitieren.

Die Buga-Pavillons sind solche biomimetischen Konstruktionen. So sind die Art, wie die Schalenkonstruktion des Holzpavillons segmentiert ist, und die Form der Fingerzinken, die die 376 Segmente kraftschlüssig verbinden, dem Plattenskelett von Seeigeln abgeschaut. Dass die elegante, rund 30 Meter weit spannende Holzschale – die, nebenbei bemerkt, nicht mal ganz 37 Kilogramm pro Quadratmeter wiegt –in dieser Gestalt nur baubar war, weil zwei Roboter sozusagen in Teamarbeit die vielen unterschiedlichen Holzkassetten montiert und gefräst haben, wird sich selbst dem fachlich vorgebildeten Besucher, bevor er die Hinweistafel gelesen hat, nicht auf den ersten Blick erschließen. Beim zweiten Pavillon, dem „Faserpavillon“, wird man schon eher ins Grübeln darüber kommen, wie der wohl gebaut wurde und woraus die Tragkonstruktion überhaupt besteht.

Der Faserpavillon ist eine rundherum neuartige Konstruktion, die am ICD und ITKE entwickelt wurde. Ein Geflecht aus Glas- und Karbonfasern bildet das Tragwerk – eine biomimetische Konstruktion, wie sie im Buche steht, basiert doch eigentlich jede Konstruktion in der Natur auf Faserverbundstrukturen. Ein Roboter hat die 60 Einzelteile des Tragwerks aus jeweils rund 1100 Metern Glas- und 1600 Metern Karbonfasersträngen gewickelt. Bei dieser Art der additiven Fertigung entsteht keinerlei Verschnitt. Und da das Verfahren „kernlos“ ist, der Roboter die Fasern also frei zwischen zwei rotierenden Wickelgerüsten aufspannt, muss man auch keinerlei Formen bauen, die die Fasern stützen müssten, bis sie ausgehärtet sind. Nur auf diese Weise waren die vielen unterschiedlich geformten Teile der Tragkonstruktion überhaupt wirtschaftlich herzustellen. Insgesamt besteht das Tragwerk des Pavillons, der mit seinen 23 Metern im Durchmesser rund 400 Quadratmeter Fläche überspannt, aus 150 Kilometern Glas- und Kohlenstofffasern. Den Wetterschutz des transparenten Kuppelbaus bildet eine vorgespannte EPFL-Membran.

Wenn übrigens eine Konstruktion die Bezeichnung Leichtbau verdient, dann diese: Das Flächengewicht des Tragwerks beträgt gerade einmal 7,6 Kilogramm pro Quadratmeter. Jedes der Einzelteile wiegt nur rund 80 Kilogramm und ist enorm tragfähig: Beim Belastungstest versagte es erst bei 25 Tonnen Drucklast seinen Dienst. Auf Zug hält die Konstruktion noch ein Vielfaches mehr aus.

Projektpartner Holzpavillon

ICD – Institut für Computerbasiertes Entwerfen und Baufertigung, Universität Stuttgart

ITKE – Institut für Tragkonstruktionen und konstruktives Entwerfen, Universität Stuttgart

Müllerblaustein Bauwerke GmbH, Blaustein

BEC GmbH, Reutlingen

Bundesgartenschau Heilbronn 2019 GmbH

Projektpartner Faserpavillon

ICD – Institut für Computerbasiertes Entwerfen und Baufertigung, Universität Stuttgart

ITKE – Institut für Tragkonstruktionen und Konstruktives Entwerfen, Universität Stuttgart

FibR GmbH, Stuttgart

Bundesgartenschau Heilbronn 2019 GmbH

Fakten

Architekten

ICD Institut für Computerbasiertes Entwerfen und Baufertigung, Universität Stuttgart; ITKE Institut für Tragkonstruktionen und konstruktives Entwerfen, Universität Stuttgart

Adresse

Theodor-Fischer-Straße 36, 74076 Heilbronn

aus

Bauwelt 10.2019

Artikel als pdf

x

Bauwelt Newsletter

Immer freitags erscheint der Bauwelt-Newsletter mit dem Wichtigsten der Woche: Lesen Sie, worum es in der neuen Ausgabe geht. Außerdem:

- » aktuelle Stellenangebote

- » exklusive Online-Beiträge, Interviews und Bildstrecken

- » Wettbewerbsauslobungen

- » Termine

- » Der Newsletter ist selbstverständlich kostenlos und jederzeit wieder kündbar.

Beispiele, Hinweise: Datenschutz, Analyse, Widerruf

0 Kommentare