Die Serie 700 von Werner Sobek

Zusammen mit Klaus Fischer, Inhaber der Fischerwerke, hat Werner Sobek die Serie 700 entwickelt, ein modulares Bausystem für preisgünstigen Wohnraum. Die Häuser sollen leichter, recycelbar und in nur 12 Wochen gefertigt sein. Im September 2016 werden die ersten Module in Winnenden aufgestellt. Zwei weitere Serien mit höherem Standard und größeren Grundrissen sind in Planung

Text: Schade-Bünsow, Boris, Berlin

-

Für die Unterbringung von Flüchtlingen beauftragte die Stadt Winnenden die von Klaus Fischer und Werner Sobek gegründete Firma AH Aktiv-Haus mit dem Bau von 39 Modulen der Serie 700.

Abb.: Werner Sobek

Für die Unterbringung von Flüchtlingen beauftragte die Stadt Winnenden die von Klaus Fischer und Werner Sobek gegründete Firma AH Aktiv-Haus mit dem Bau von 39 Modulen der Serie 700.

Abb.: Werner Sobek

-

Durch das Gleich-Füge-Prinzip lassen sich die Module entsprechend gestalten. Je nach Größe, besteht die Wahl zwischen einem oder zwei Schlafzimmern.

Abb.: Werner Sobek

Durch das Gleich-Füge-Prinzip lassen sich die Module entsprechend gestalten. Je nach Größe, besteht die Wahl zwischen einem oder zwei Schlafzimmern.

Abb.: Werner Sobek

-

-

Werner Sobek ist Architekt und beratender Ingenieur. Für die Serie 700 wurden die Erfahrungen aus Hausprojekten wie dem B10 in Stuttgart auf die großmaßstäbliche Serienproduktion erweitert.

Foto: René Müller

Werner Sobek ist Architekt und beratender Ingenieur. Für die Serie 700 wurden die Erfahrungen aus Hausprojekten wie dem B10 in Stuttgart auf die großmaßstäbliche Serienproduktion erweitert.

Foto: René Müller

-

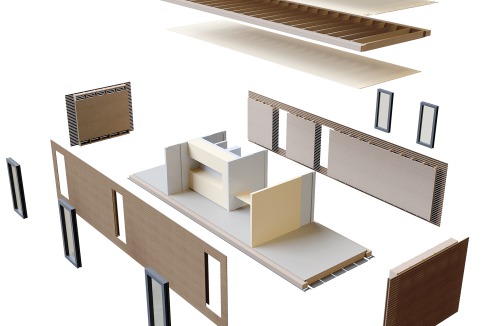

Das Konstruktionsprinzip der Serie 700 basiert auf einem Holztragwerk in Ständerbauweise. Ein speziell entwickeltes Rahmensystem sorgt für Gewichtsminimierung und leichte Vorfertigung in hoher Präzision. Die Innen- und Außenwände sind so aufgebaut, dass ihre Oberflächen durch wenige Handgriffe mit unterschiedlichen Materialien belegt werden können. Die Fenster können gegen Aufpreis breiter ausgeführt werden.

Abb.: Werner Sobek

Das Konstruktionsprinzip der Serie 700 basiert auf einem Holztragwerk in Ständerbauweise. Ein speziell entwickeltes Rahmensystem sorgt für Gewichtsminimierung und leichte Vorfertigung in hoher Präzision. Die Innen- und Außenwände sind so aufgebaut, dass ihre Oberflächen durch wenige Handgriffe mit unterschiedlichen Materialien belegt werden können. Die Fenster können gegen Aufpreis breiter ausgeführt werden.

Abb.: Werner Sobek

-

Mock-up eines Moduls der Serie 700

Abb.: Werner Sobek

Mock-up eines Moduls der Serie 700

Abb.: Werner Sobek

Die Serie 700, ein modulares Bausystem mit großen Variationsmöglichkeiten in Gestaltung und Ausstattung, haben Sie zusammen mit Klaus Fischer entwickelt. Wie kam es zu der Zusammenarbeit mit dem Unternehmen für Befestigungssysteme?

Wir kennen uns schon seit vielen Jahren. Klaus Fischer hat unter anderem große Kompetenz in den Bereichen Maschinenbau und Prozessoptimierung. Er hat immer wieder angeregt, dass man die Produktionsseite des Bauens verändern, wenn nicht gar revolutionieren müsse. Da ist er bei mir auf hundertprozentige Zustimmung gestoßen, weil ich seit Jahren das Gleiche fordere.

Was wollen Sie gemeinsam erreichen?Es ist unser Ziel, etwas anzustoßen, die Prozesse zu revolutionieren und auf breiter Ebene zu Veränderungen zu kommen. Seit 2000 plane ich jedes Jahr ein Einfamilienhaus, mit dem wir das Triple Zero Prinzip, sprich keine fossile Energieverbrennung, keine Emissionen und kein Abfall, weiterentwickeln. Jahr für Jahr wurden diese Häuser leichter und besser rezyklierbar, haben sie immer mehr Energieüberschuss produziert. Im Jahr 2014 haben wir mit dem Haus B10 auf der Weißenhofsiedlung in Stuttgart ein Haus gebaut, das 200 Prozent der von ihm benötigten Energie produziert und das nicht nur mit den zum Haus gehörenden E-Fahrzeugen, sondern – zum ersten Mal – auch mit anderen Häusern, in diesem Fall einem Haus von Le Corbusier in der Weißenhofsiedlung, mit dem Ziel einer energetischen Balance, eines Energieaustauschs kommuniziert (

Bauwelt 31.2014). Damit war diese Entwicklung für mich beendet, weil ich jetzt wusste, wie vorzugehen ist. Herr Fischer ist dann auf mich zugekommen und hat gesagt: „Um das Bauen von seiner archaischen Komponente zu befreien, müssen wir die industriellen Prozesse, die wir einem Bauen in der Zukunft unterlegen wollen, so entwickeln und überwachen, dass sie tatsächlich einer gemeinsamen Zielsetzung zum Vorteil reichen können.“ Das war der Anfang.

Es geht Ihnen in erster Linie um die Veränderung des Bauprozess?

Wenn wir von der technischen Ebene sprechen: Ja. Wir entwickeln einen neuen Baustandard auf parametrischer Basis nach dem Prinzip „Fertighaus 2.0“. Unser System entspricht nicht einem Gleich-Teile-Prinzip, sondern einem Gleich-Füge-Prinzip. Das heißt, die einzelnen Teile müssen in ihren Abmessungen und ihrer Geometrie nicht identisch sein, sondern in der Art, wie man sie miteinander verbindet. Das ist wichtig. Es gibt in der Ausführung viele Varianten, sodass man, wenn man alle Möglichkeiten voll auskostet, am Ende Millionen unterschiedlicher Häuser bauen kann. Es entsteht eben kein Standardmodul, kein Standardcontainer und kein Standardhaus-Typ „Erika“ oder „Schwarzwald“, sondern ein sehr individuelles Produkt. Das Einzige, was identisch ist, ist das flache Dach. Und diese Planungsentität, diesen Block an elektronischer Planung, plus Materialbeschreibung, plus Spezifikation, plus Gütesicherung bis hin zu Überwachungsvorschriften, all das lizensieren wir an Unternehmen, die so bauen wollen.

Die tradierte Bauweise hat Strukturen geschaffen, die unglaublich stabil sind: die Architekten- und Planerschaft, aber auch die Handwerker- und Unternehmerschaft und die Bauproduktehersteller, die sich in ihre Rollen eingefunden haben. Das alles wollen Sie aufbrechen?

Es geht mir bei diesem Vorstoß darum, einen Impuls zu setzen. Wenn er nicht fruchtet, ist man sicher ein bisschen frustriert – und sagt, dann müssen wir (oder andere) es halt an anderer Stelle probieren. Aber die Leute, mit denen ich spreche, seien es die Mitarbeiter der großen Baufirmen oder die kleinen Handwerker, die könnten sich sehr gut etwas anderes vorstellen, weil sie erhebliche Teile ihres Lebens mit dem Ärger verbringen, der durch die Art und Weise, wie wir momentan bauen, induziert wird. Es geht nicht darum zu sagen, dass man den Stein der Weisen gefunden hat und dass jetzt alles so sein muss. Wir haben einen Ansatz entwickelt, der gegenüber dem Bisherigen gewisse Stärken hat, vielleicht auch gewisse Schwächen – und diesen Ansatz gilt es zu diskutieren.

Wie weit werden die Module denn im Werk vorproduziert?

Komplett, zu einhundert Prozent. Wenn man sich klar macht, was für Bauherren das größte Ärgernis ist, dann kann man im Wesentlichen vier große Komponenten herausarbeiten: 1. Es wurde teurer. 2. Es dauert länger. 3. Das habe ich mir irgendwie anders vorgestellt und 4. Ich bin längst eingezogen, und noch immer haben nicht alle Handwerker ihre Arbeiten zum Abschluss gebracht. Genau das scheidet bei uns aus. Wenn man bei uns ein Haus bestellt, im Rahmen der von uns ermöglichten Sonderausstattungen, dann bekommt man das Haus zwölf Wochen später auf die Baustelle geliefert. Das Haus wird in einem Montagewerk zusammengebaut, und noch im Werk mehrere Tage lang auf seine Funktionalitäten getestet, also Heizen, Kühlen, Lüften, Warmwasser, Kaltwasser, Toilettenspülung, einschließlich der Küche. Nach einer ausgeklügelten Checkliste, so wie man ein Flugzeug durchcheckt, bevor es in die Luft darf.

Anschließend wird es für den Transport auseinander genommen und zum Bauplatz gebracht ...

Diese Großmodule mit einer maximalen Länge von 18 Metern und 4,40 Meter Breite und einer Höhe von einem Geschoss kommen auf die Baustelle und werden dort innerhalb eines Tages installiert. Nach einem Montageprinzip, das im Wesentlichen durch die Firma Fischer entwickelt wurde.

Inwieweit ließen sich die von Ihnen angestrebten Energieziele umsetzen?

Das Energiekonzept kann man bei diesen Häusern individuell auswählen. Wir planen diese Häuser in Argentinien, Australien, Deutschland, Südosteuropa und Russland – und je nachdem, ob wir in einem heißen, feuchten, trockenen oder kalten Klima sind, ob wir heizen und kühlen, nur heizen oder nur kühlen müssen, haben wir natürlich eine unterschiedliche Wärmedämmung anzubringen, eine unterschiedliche Wärmespeicherkapazität zu schaffen usw. Die Technik wird modular in das Haus eingebaut. Wenn wir einen Fernheizungsanschluss haben, dann gibt es eben keine eigene Therme. Ganz einfach. Die modularen Einbauten der Haustechnik werden im sogenannten Cargo-Raum untergebracht, in dem gleichzeitig noch Ablageflächen für die Bewohner zur Verfügung stehen. Sie ist so aufgebaut, dass sie eine minimale Leitungslänge hat, eine einfache Zugänglichkeit und eine einfache Bedienbarkeit.

Abgesehen von der konstruktiven und technischen Ausstattung der Serie, wie unterscheidet sie sich von anderen Modulbauweisen?

Trennen wir das für den Benutzer Wesentliche auf in ein gestalterisches und in ein technisches Moment. Beim Technischen befinden wir uns auf einer sehr hohen Qualitätsstufe, weil unsere Baustoffe eine gute Atmungsaktivität, einen guten Feuchtedurchgang, hohe akustische Qualitäten und mehr haben. Dort stellen wir bereit, was auf höchstem Standard in Zentraleuropa gebaut wird. Was die gestalterischen Qualitäten im weitesten Sinn (also taktile, haptische, odorische, lichttechnische und ästhetische Aspekte) betrifft, haben wir einen großen Gestaltungsspielraum, abhängig davon, was man sich leisten kann und möchte. Aber selbst in den unteren Preissegmenten haben wir eine sehr hochwertige Gestaltung, sorgfältig gestaltete Küchen- und Badbereiche. Wir haben typischerweise Innenoberflächen aus Holz oder mit einer Stoffbespannung. Wir können bei den Außenoberflächen von vielen Varianten ausgehen und diese in unterschiedlicher Weise komponieren, der Entwurfsspielraum ist viel größer, als man das aus der Fertigteilindustrie heutzutage kennt.

Wer plant die individuellen Wünsche der Bewohner ein?

Die individuelle Planung wird durch einen Konfigurator unterstützt. Eine individuelle Kundenanpassung erfordert natürlich eine individuelle Beratung. Der Konfigurator hilft uns, bestimmte Kombinationen von Materialien oder Technologien, die eine Kollision bewirken würden, sei es ästhetisch oder technisch, zu vermeiden.

Wie wird der Bezug zum öffentlichen Raum, zum Kontext, der mal dörflich, mal kleinstädtisch, mal urban ist, hergestellt?

Die Kleinteiligkeit der Module und ihre vielfältige Materialität erlauben, zusammen mit der mehrgeschossigen Bauweise, eine große Variabilität auch in der formalen Aussage. Das ermöglicht Einpassbarkeit in, aber auch Weiterführung des Kontextes. Und dort, wo das nicht funktioniert, da bauen wir auch nicht.

Nicht nur die einzelnen Module, auch der Aufbau der Module bietet großen Spielraum.

Die Module sind unter dem Gesichtspunkt entwickelt worden, dass man die Stichworte „nachträgliche Verdichtung“, beispielsweise auf bestehende Dachstrukturen aufsetzen, zwischen bestehende Häuser einhängen, an bestehende Häuser dranhängen usw. endlich einmal seriös diskutiert. Die Häuser haben ohne Innenausbau ein Eigengewicht in der Größenordnung von vielleicht 150 Kilogramm pro Quadratmeter. Sie wiegen also etwa 10 bis 15 Prozent eines konventionellen Hauses gleicher Größe. Mit diesem leichten Gewicht kann man die Hebe- und Transportvorgänge vereinfachen und sie, weil die Zusatz-Tonnage klein ist, auf oder an Bestehendes ansetzen. Dadurch, dass wir mit unserer Strategie, wie wir das Chassis zusammen bauen, nicht an ganz bestimmte Auflagerpunkte gebunden sind, kann man dieses Element auf unterschiedlichste Strukturen, d.h. unterschiedliche bauliche Gegebenheiten aufsetzen.

Wie gelingt die Installationsführung, wenn die Module versetzt übereinander liegen?

Dafür wurde ein Verbindungselement entwickelt, mit dem man innerhalb von wenigen Minuten alle Installationen ankoppeln kann: Frischwasser, Kaltwasser, Abwasser, Strom, Kommunikation. Das Verbindungselement ist kein Stecker im herkömmlichen Sinn, sondern es garantiert, dass die Leitungen positionsgenau übereinander zu liegen kommen und dann nur noch miteinander verbunden werden müssen.

In Winnenden wird im September der erste Aufbau erfolgen. Was haben Sie dort geplant?

Eigentlich wollten wir für eine junge Familie mit niedrigem Einkommen bauen. Eine andere Bauherrschaft ist uns zuvor gekommen: die Stadt Winnenden. Sie brauchte dringend höherwertige Flüchtlingswohnheime. Die Stadt wollte definitiv keine Containerbauweise haben, weil die von ihrer ästhetischen Erscheinungsform und von der Art von Siedlungsbild, das man damit erzeugt, eigentlich nur eine Nicht-Akzeptanz seitens der Benutzer hervorruft. Die Stadt wollte etwas schaffen, in dem sich die Flüchtlinge wohlfühlen und weiterentwickeln können, und wo später neue Bewohner gerne nachziehen wollen, seien es Studierende, junge Familien oder ältere Leute. Also etwas, was man mit den bisherigen Flüchtlingsbauten, wie man sie landauf, landab kennt, nicht haben kann. Wir bauen dort 39 Einheiten der Serie 700 auf.

Was kosten die Module der Serie 700?

Die Kosten liegen bei 1650 Euro brutto pro Quadratmeter BGF. Ab Oberkante Fundament. Die Besonderheit ist, dass diese Gebäude ohne eine herkömmliche Baustelle vor Ort auskommen. Wir benötigen nur Punkt – oder Streifenfundamente; wer will, kann natürlich auch einen Keller drunter bauen, aber ab Oberkante Fundament benötigen wir für die Montage nur einen Tag pro Gebäude beziehungsweise pro Geschoss. Das Ganze funktioniert ohne Hammer, ohne Säge, ohne Lärm. Wir sprechen also nicht mehr von einer Baustelle, sondern von der Lieferung eines Produktes. Dieses könnte auch mit Fedex kommen.

Sie haben bereits zwei weitere Serien in Planung – worin unterscheiden sie sich?

Die Plattformstrategie ist die gleiche, also das Gleich-Fügungs-Prinzip, aber die anderen Serien haben eine höherwertige Ausstattung. Die Serie 700 ist Bauen auf preiswerte Art. Die Serie 800 ist ein sehr hochwertiger zentraleuropäischer Standard. Wir streben Quadratmeterkosten zwischen 3000 und 4000 Euro an. Und die Serie 900 ist dann das Luxussegment, da sind die Kosten nach oben unbegrenzt.

Werde diese Serien trotz höherem Standard mit derselben Geschwindigkeit erstellt werden?

Die Serien 800 und 900 haben etwas längere Herstellungszeiten, aber auch diese Module können innerhalb kürzester Zeit vor Ort montiert werden.

x

Bauwelt Newsletter

Immer freitags erscheint der Bauwelt-Newsletter mit dem Wichtigsten der Woche: Lesen Sie, worum es in der neuen Ausgabe geht. Außerdem:

- » aktuelle Stellenangebote

- » exklusive Online-Beiträge, Interviews und Bildstrecken

- » Wettbewerbsauslobungen

- » Termine

- » Der Newsletter ist selbstverständlich kostenlos und jederzeit wieder kündbar.

Beispiele, Hinweise: Datenschutz, Analyse, Widerruf

0 Kommentare